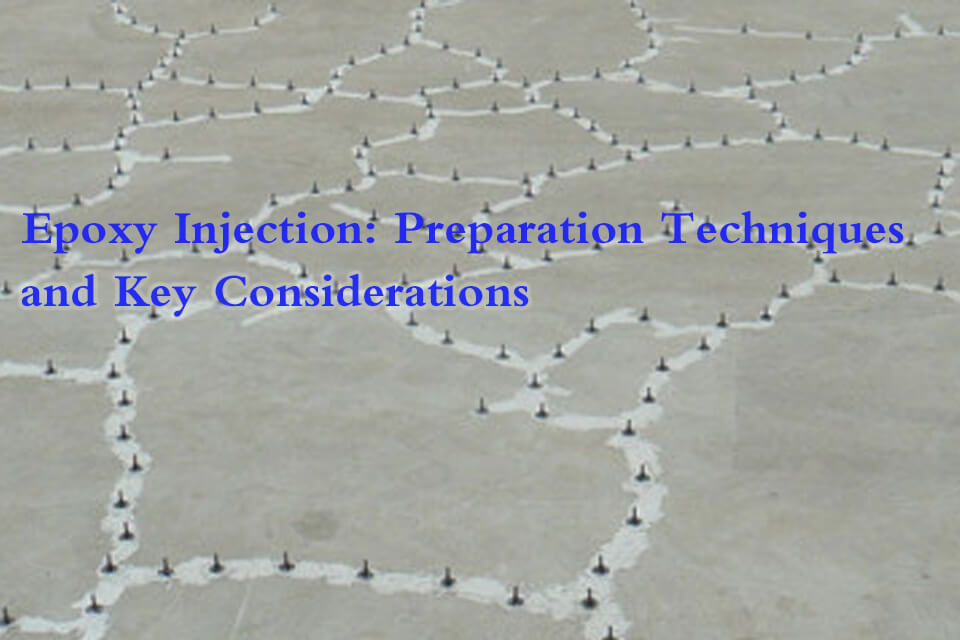

Epoxid-Injektion: Vorbereitungstechniken und wichtige Überlegungen

Die Epoxidharzinjektion ist eine anspruchsvolle Technik zur Restaurierung von Betonkonstruktionen. Dabei wird ein hochfestes Epoxidharz mit niedriger Viskosität in die Risse eingebracht.

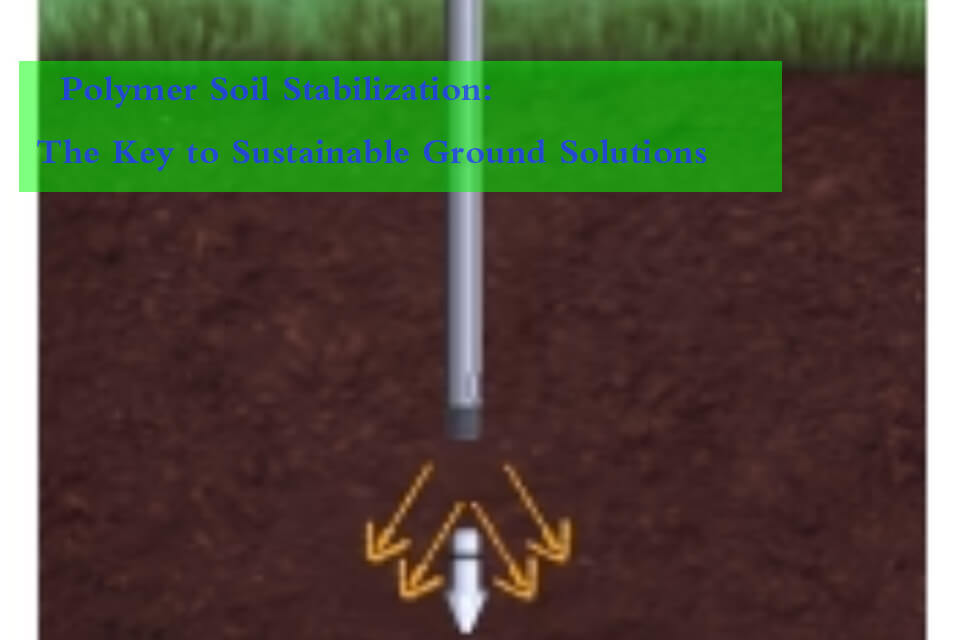

Polymer-Bodenstabilisierung: Der Schlüssel zu nachhaltigen Bodenlösungen

Die Bodenstabilisierung ist im Bau- und Tiefbau von entscheidender Bedeutung, insbesondere zur Verbesserung der Bodeneigenschaften und Gewährleistung einer dauerhaften Infrastruktur.

Betonreparatur: Der innovative Betonriss-Reparaturinjektor

Der Betonrissreparaturinjektor ist ein eigenständiges, hocheffizientes Gerät, das speziell für die Reparatur von Rissen in Betonstrukturen entwickelt wurde.