Cómo dominar la reparación de grietas en el hormigón: prácticas recomendadas para el uso de empaquetadoras de inyección

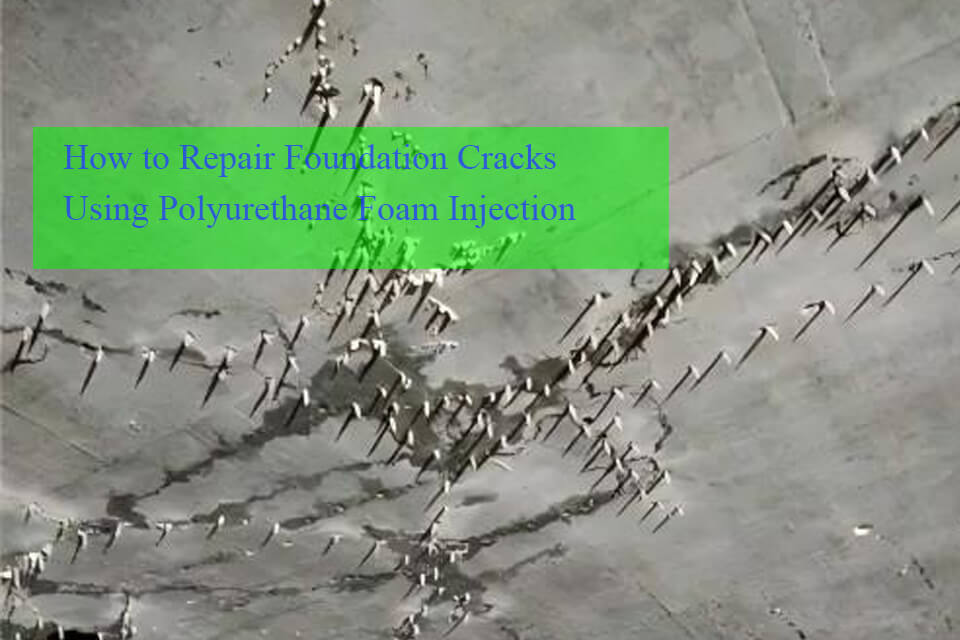

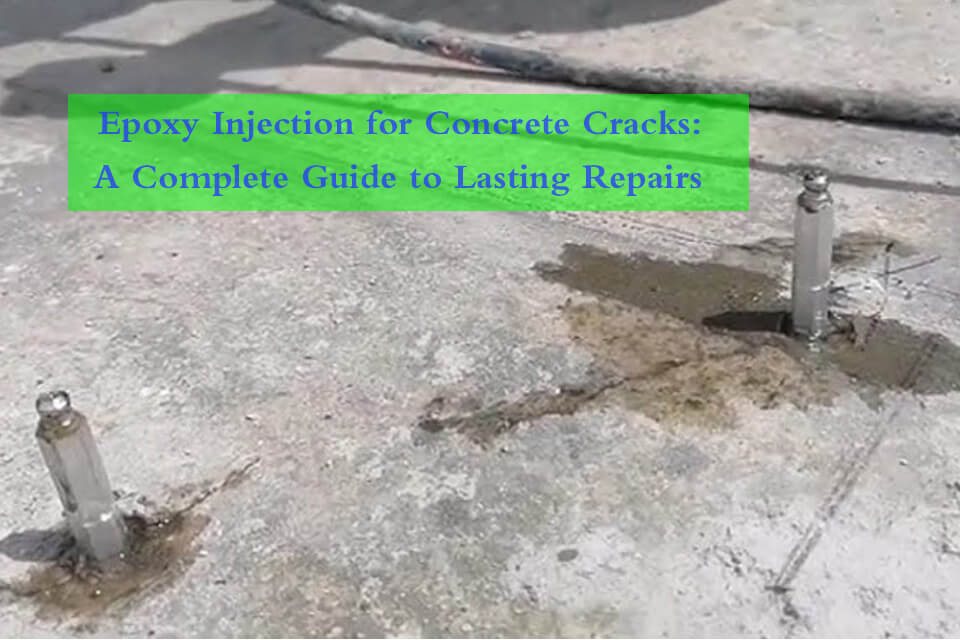

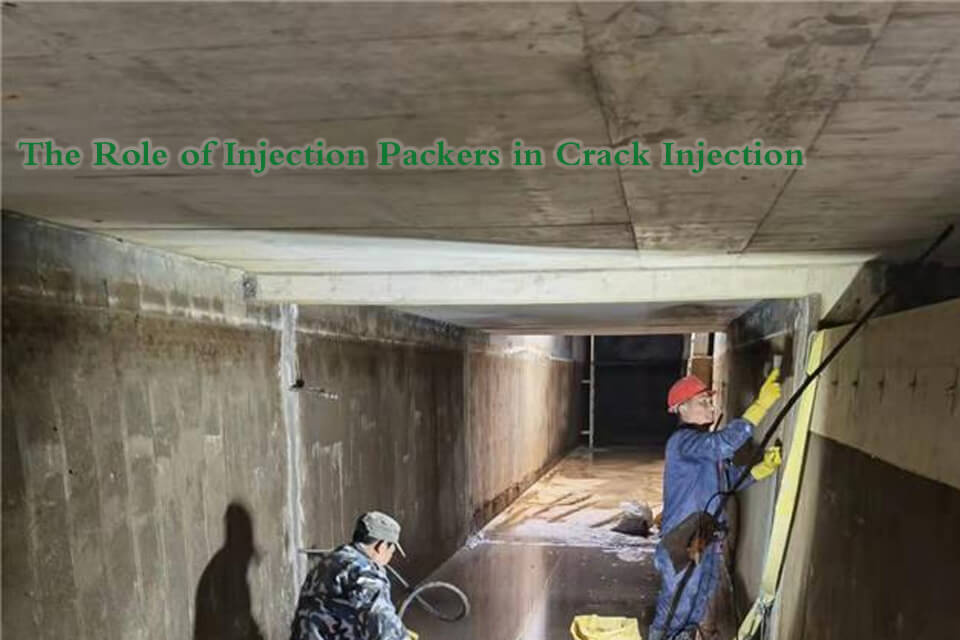

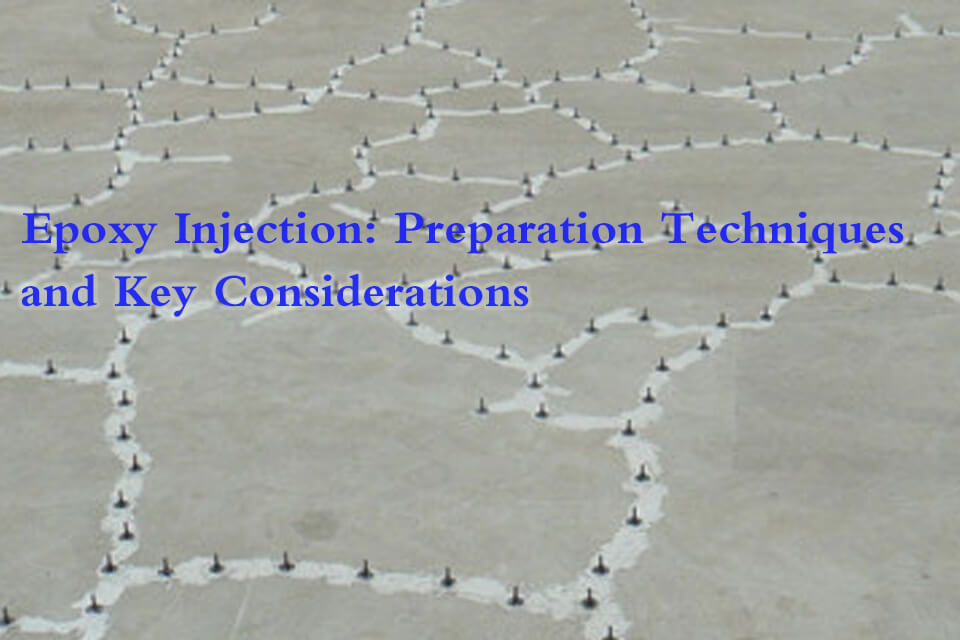

La reparación de grietas en el hormigón es un aspecto fundamental para mantener la integridad estructural y la longevidad de los edificios y la infraestructura.

Engrasadores de cabeza abotonada: esenciales para aplicaciones industriales de construcción, de servicio pesado y a prueba de agua

En el mundo del mantenimiento de maquinaria pesada, garantizar un funcionamiento sin problemas y una larga vida útil es esencial. Un componente clave que ayuda a lograr esto son los engrasadores de cabeza abotonada.

Descubriendo los secretos de la estabilización del suelo: una guía completa

La estabilización del suelo es un proceso crucial en la construcción y la ingeniería civil que puede determinar el éxito o el fracaso de un proyecto.