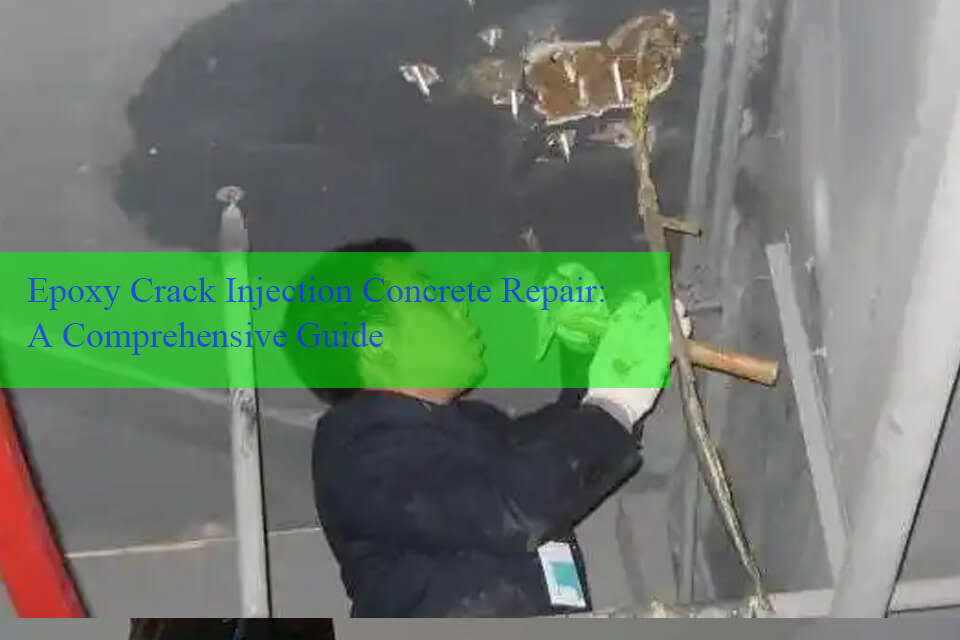

Cómo reparar grietas en cimientos: guía completa para reparar grietas en cimientos de hormigón

Las grietas en los cimientos pueden ser una vista alarmante, pero comprender cómo abordarlas puede ahorrarle tiempo, dinero y preocupaciones.

Guía completa sobre lanzas de inyección química para lechado profundo

Las lanzas de inyección química, también conocidas como lanzas de inyección de lechada, son una solución avanzada para aplicaciones de lechada química profunda.

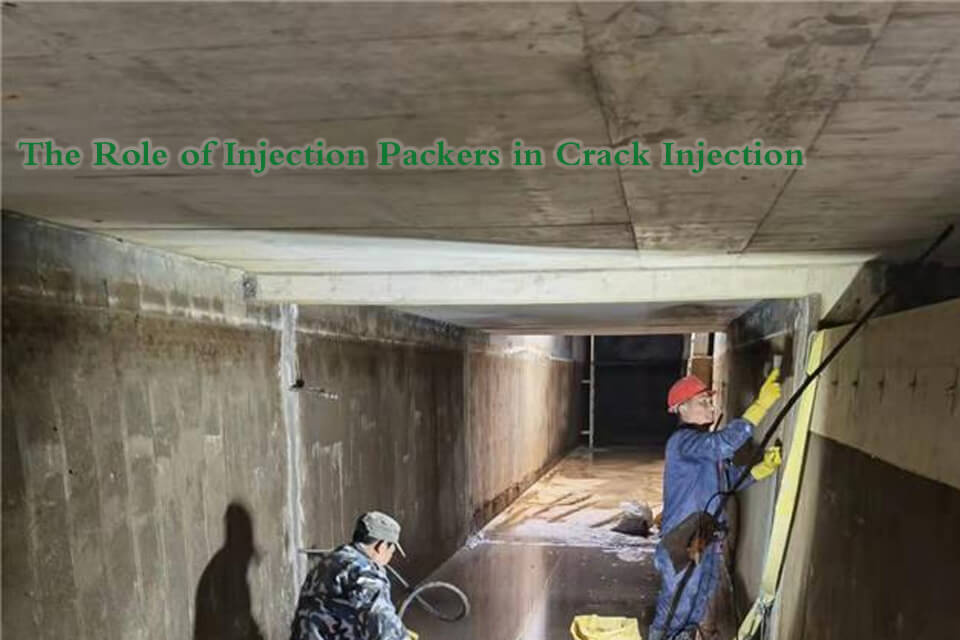

El papel de los empaquetadores de inyección en la inyección de grietas y la reparación estructural

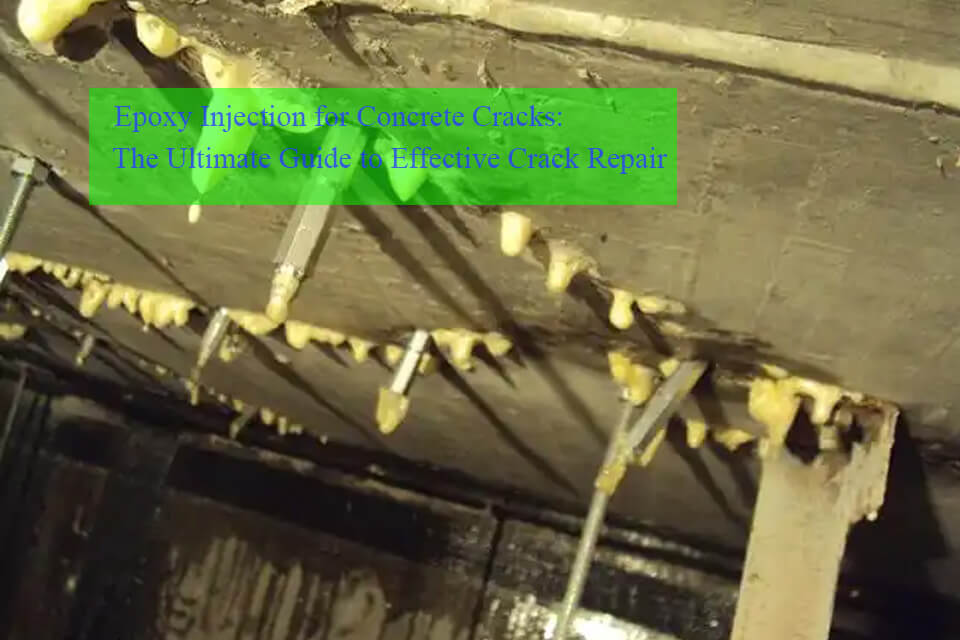

La inyección de grietas es un método fundamental que se utiliza en la restauración y el fortalecimiento de estructuras de hormigón. Implica la inyección de una lechada química adhesiva o resina en las grietas de una base, losa o pared para sellar y restaurar la integridad estructural.