Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod Lorem ipsum dolor sit amet consectetur adipiscing elit, sed do eiusmod lorem ipsum

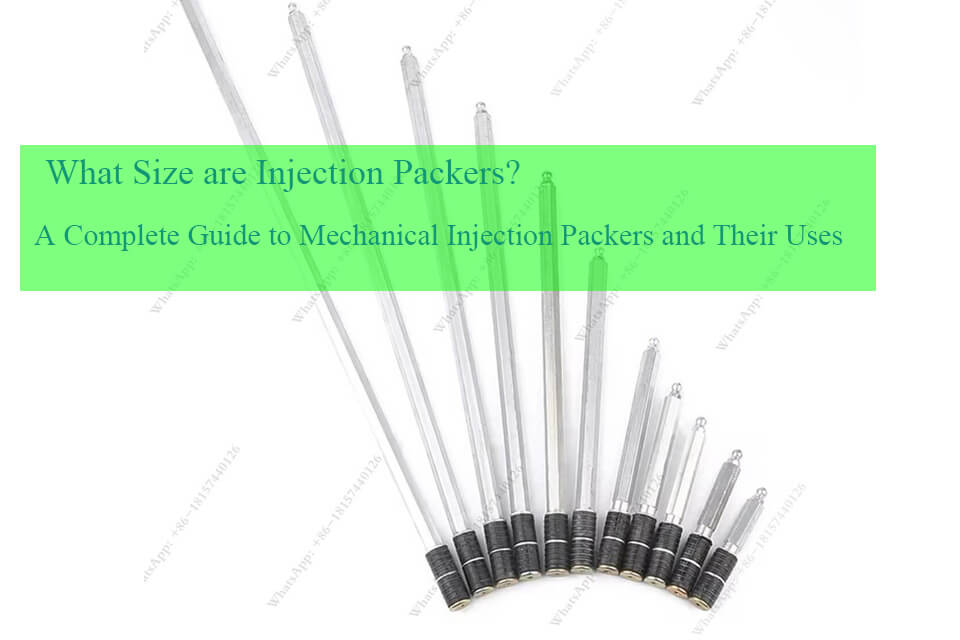

¿Qué tamaño tienen los empaquetadores de inyección? Una guía completa sobre los empaquetadores de inyección mecánicos y sus usos

Cuando se trata de inyección de grietas e impermeabilización, el tamaño y el tipo de inyectores mecánicos que utilice pueden marcar la diferencia.

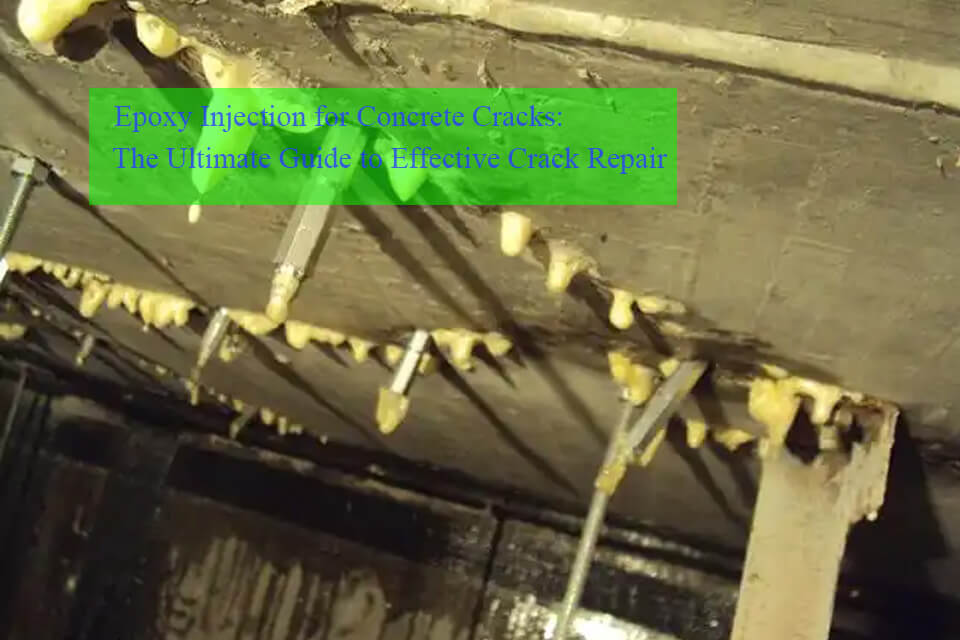

Inyección de epoxi para grietas en hormigón: la guía definitiva para una reparación eficaz de grietas

Las grietas del hormigón pueden poner en peligro la integridad de cualquier estructura, desde los cimientos hasta las paredes, pero la inyección de epoxi ofrece una solución poderosa para reparar y sellar estas grietas.

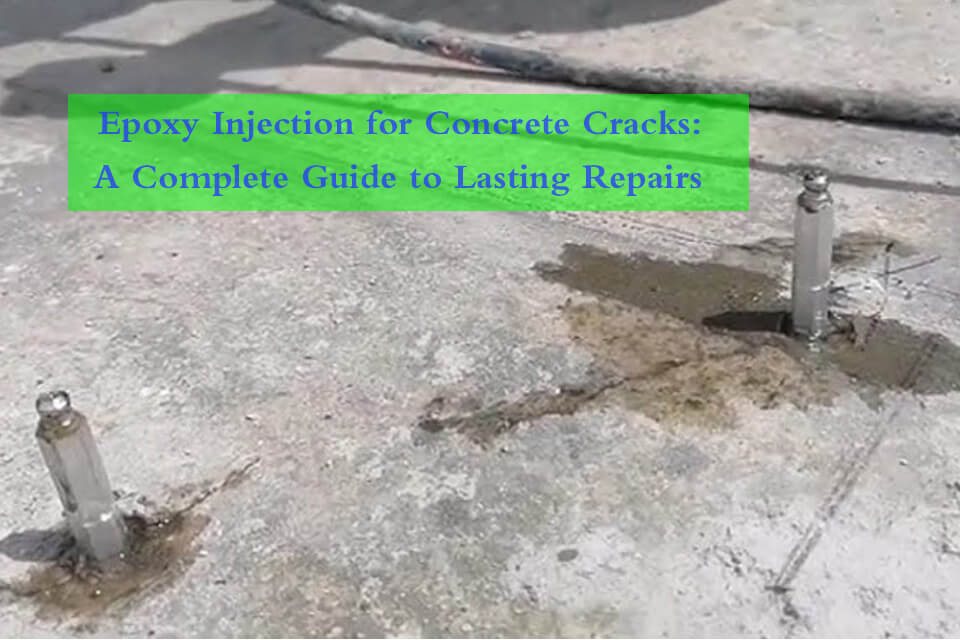

Inyección de epoxi para grietas en hormigón: una guía completa para reparaciones duraderas

En este artículo, aprenda cómo la inyección de epoxi restaura eficazmente la integridad estructural del concreto agrietado, proporcionando una solución duradera y resistente.