Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod Lorem ipsum dolor sit amet consectetur adipiscing elit, sed do eiusmod lorem ipsum

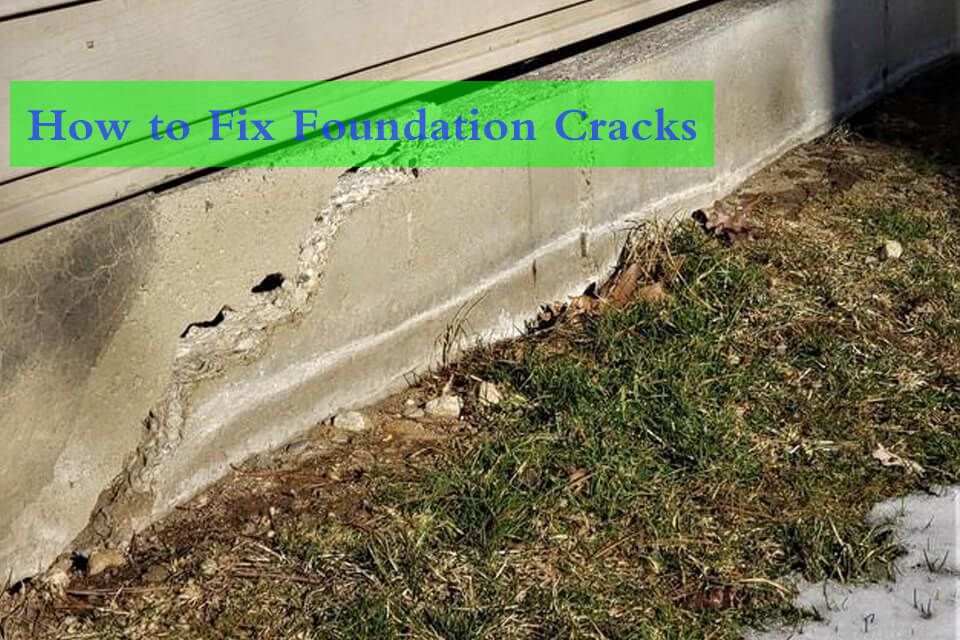

Injection efficace de fissures pour la réparation du béton : guide étape par étape

Les fissures dans le béton sont un problème courant dans de nombreuses structures, entraînant souvent des fuites pouvant causer des dommages importants si elles ne sont pas correctement colmatées. L'injection de fissures est une technique très efficace pour réparer ces fissures et arrêter l'infiltration d'eau.

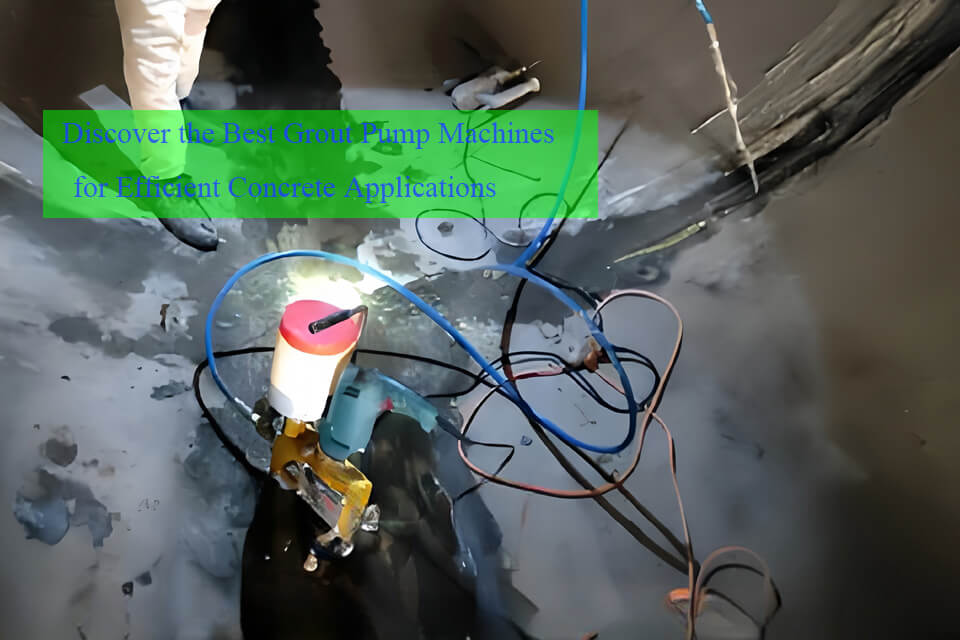

Guide complet des lances d'injection chimique pour le coulis profond

Les lances d’injection chimique, également appelées lances d’injection de coulis, sont une solution avancée pour les applications de coulis chimique profond.

Aperçu complet de l'injection de fissures en polyuréthane

L’injection de fissures en polyuréthane est une méthode polyvalente et très efficace pour sceller les fissures dans les structures en béton.