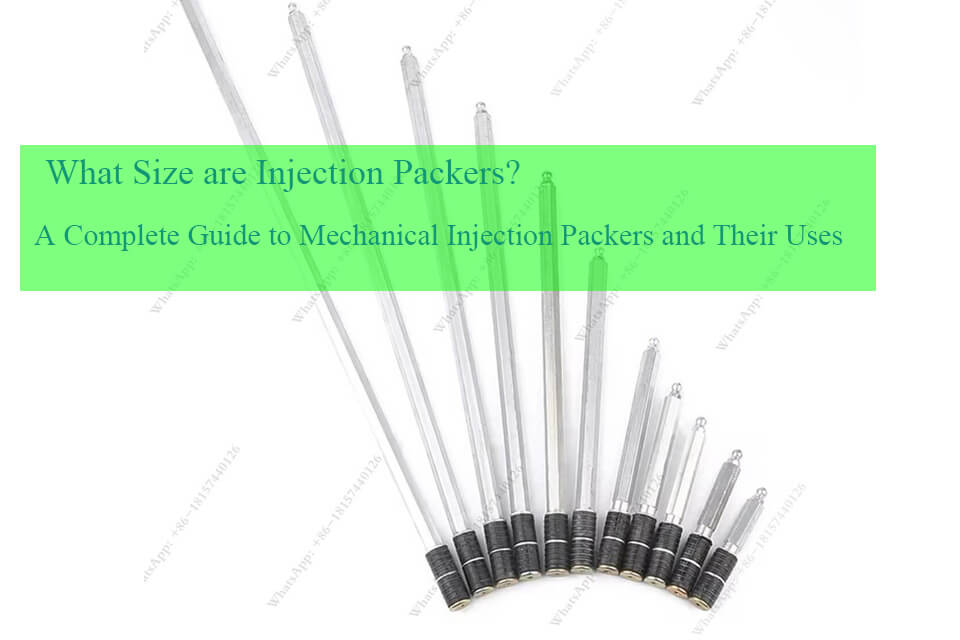

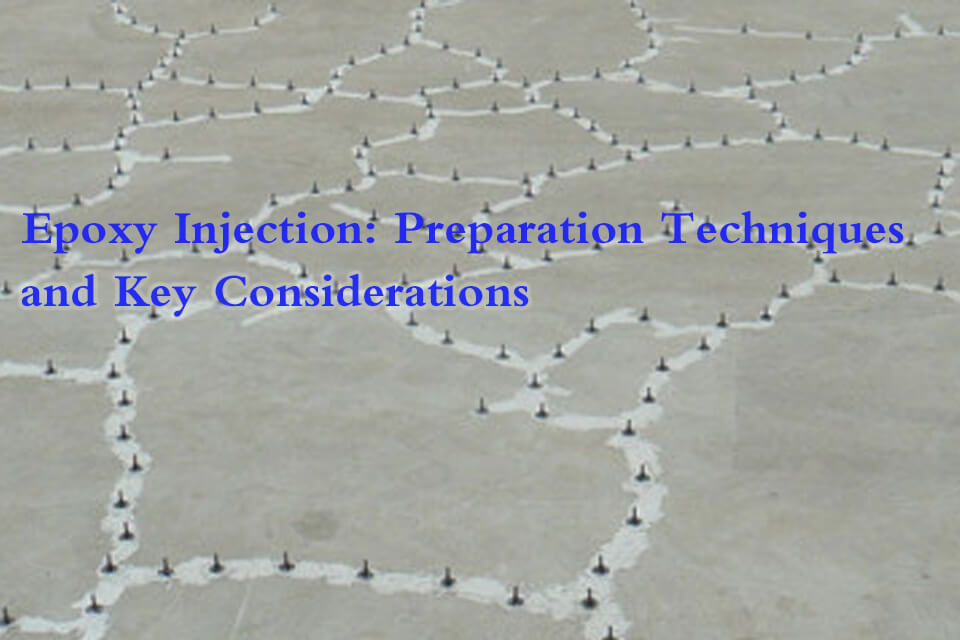

Quelle est la procédure d'injection de coulis ? Un guide détaillé sur les réparations du béton et de la maçonnerie

L'injection de coulis est une technique cruciale utilisée dans la construction et l'entretien pour réparer et renforcer les structures en béton et en maçonnerie.

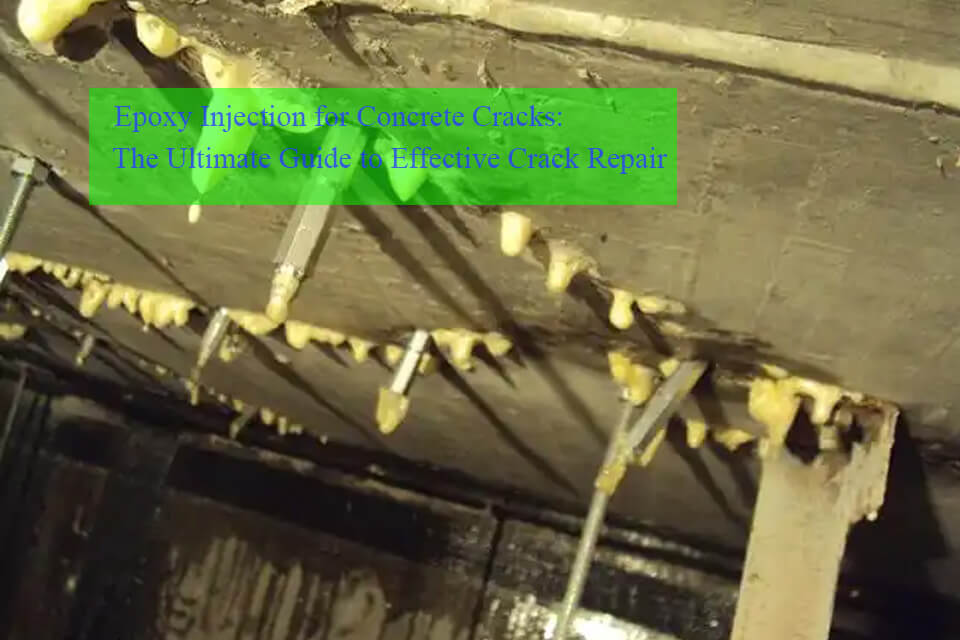

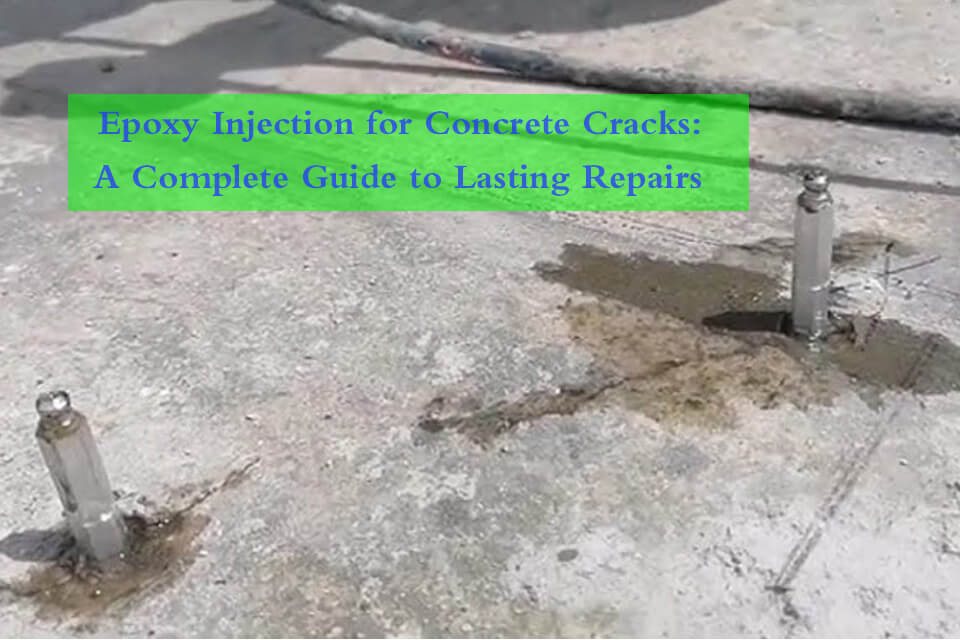

Maîtriser la réparation des fissures dans le béton : les meilleures pratiques pour l'utilisation des obturateurs d'injection

La réparation des fissures du béton est un aspect essentiel du maintien de l’intégrité structurelle et de la longévité des bâtiments et des infrastructures.

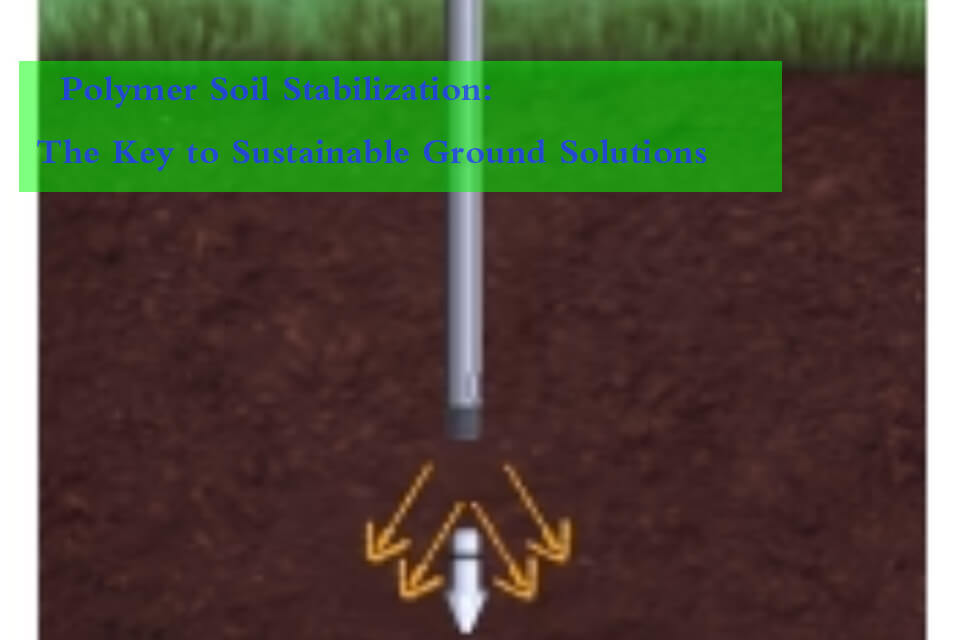

Stabilisation des sols par polymères : la clé pour des solutions durables

La stabilisation des sols est essentielle dans la construction et le génie civil, notamment pour améliorer les propriétés du sol et garantir des infrastructures durables.