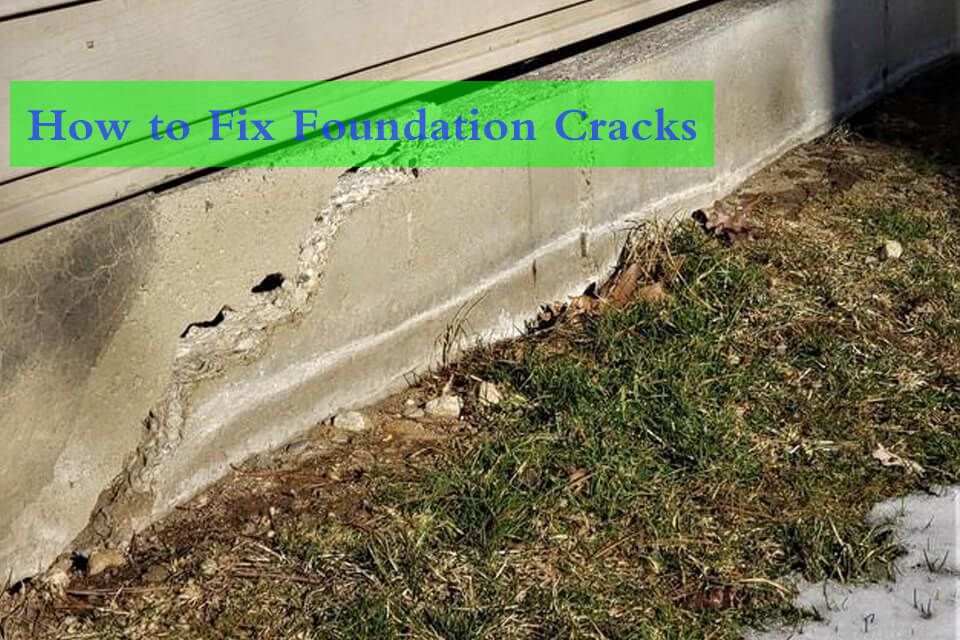

Selagem de rachaduras na fundação: um guia abrangente para o uso de compactadores de injeção

Rachaduras na fundação são o pesadelo dos proprietários de imóveis, podendo causar danos estruturais, vazamentos de água e reparos caros.

Injeção eficaz de fissuras para reparo de concreto: guia passo a passo

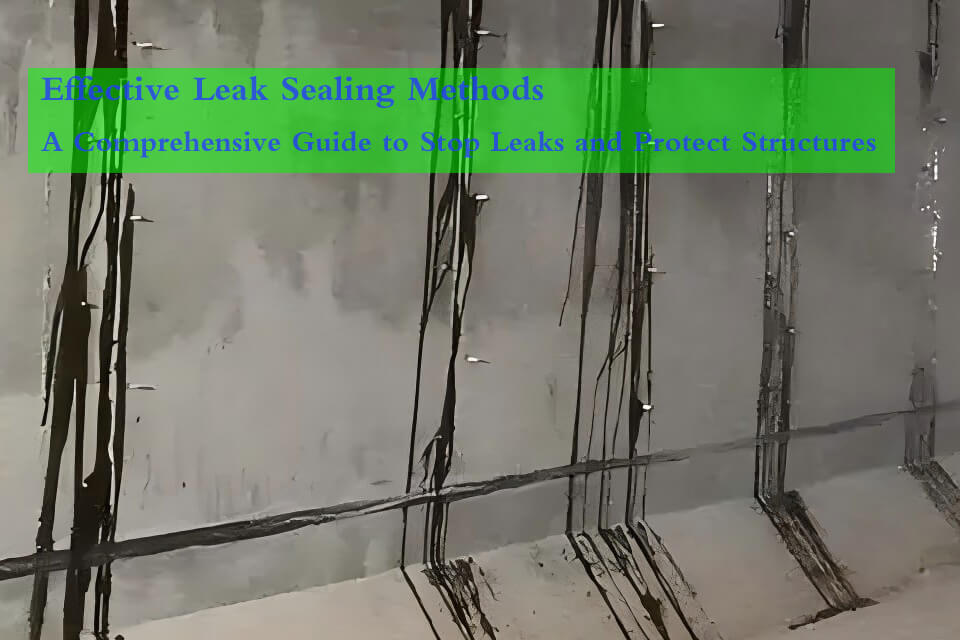

Rachaduras no concreto são um problema comum em muitas estruturas, frequentemente levando a vazamentos que podem causar danos significativos se não forem selados adequadamente. A injeção de rachaduras é uma técnica altamente eficaz para reparar essas rachaduras e interromper a infiltração de água.

Métodos eficazes de vedação de vazamentos: um guia abrangente para interromper vazamentos e proteger estruturas

Vazamentos podem ocorrer em uma ampla variedade de ambientes, desde edifícios comerciais até residências e até mesmo instalações industriais.