Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod Lorem ipsum dolor sit amet consectetur adipiscing elit, sed do eiusmod lorem ipsum

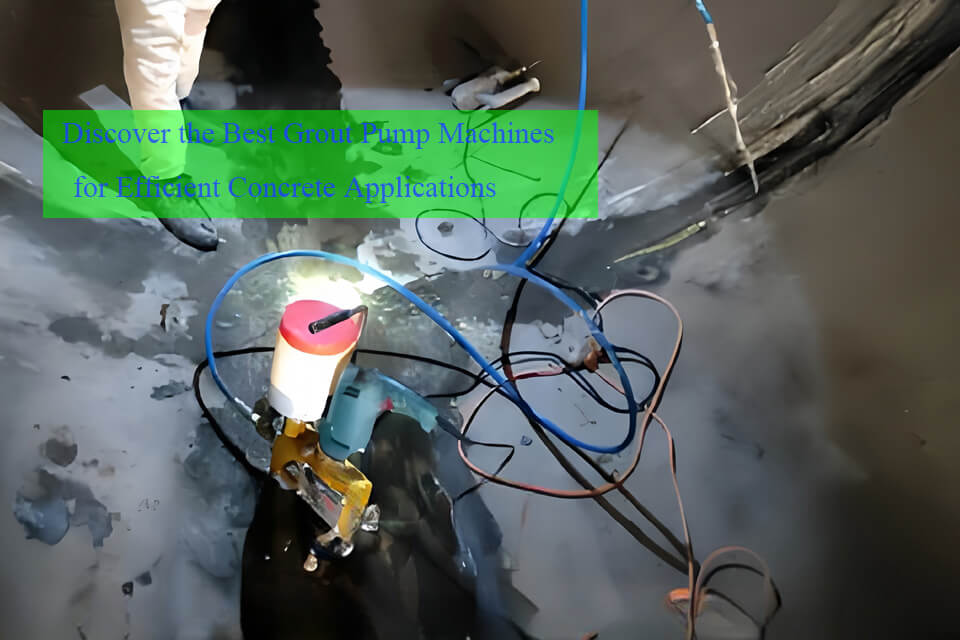

Descubra as melhores máquinas de bomba de argamassa para aplicações de concreto eficientes

As máquinas de bombeamento de argamassa são ferramentas essenciais na construção, ajudando os trabalhadores a preencher lacunas e fortalecer estruturas.

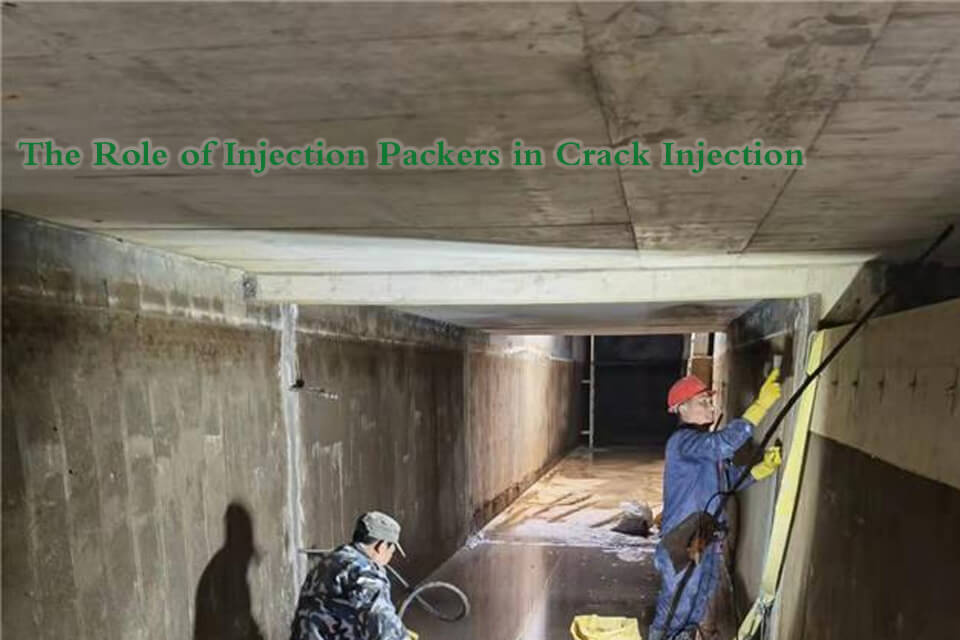

Principais benefícios do uso de injetores para reparo de concreto

Os empacotadores de injeção são uma ferramenta essencial para tratar rachaduras e deficiências estruturais no concreto. Esses dispositivos permitem a aplicação precisa de materiais de reparo

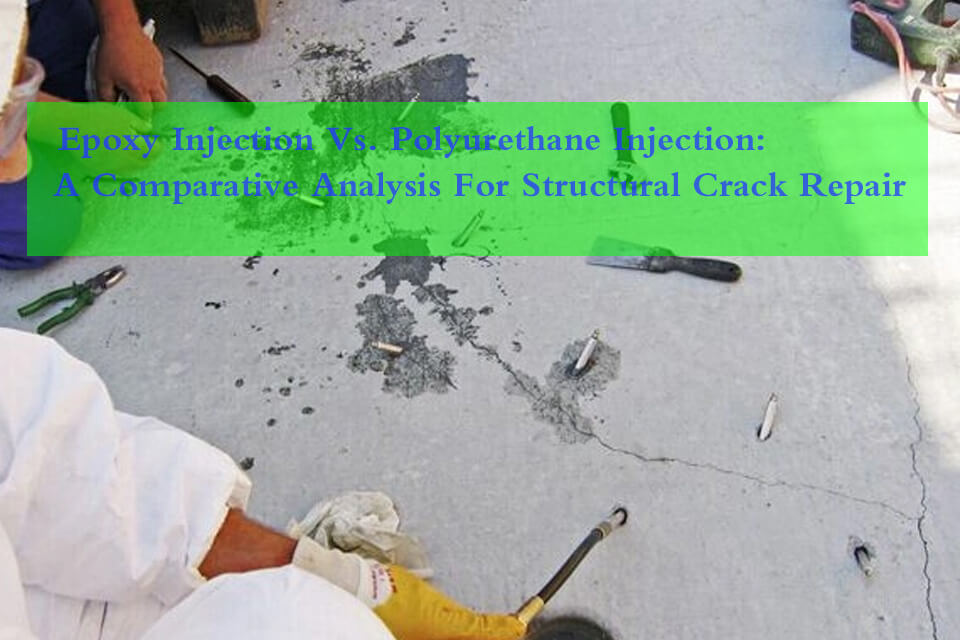

Injeção de fissuras em concreto: um guia essencial para reparos duráveis de fissuras

Estruturas de concreto são construídas para serem fortes e duradouras, mas mesmo o melhor concreto pode desenvolver rachaduras com o tempo.