Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod Lorem ipsum dolor sit amet consectetur adipiscing elit, sed do eiusmod lorem ipsum

So injizieren Sie Betonrisse mit Epoxidharz: Eine umfassende Anleitung

Betonkonstruktionen neigen aufgrund verschiedener Faktoren wie natürlicher Setzung, Temperaturschwankungen und hoher Belastung dazu, im Laufe der Zeit Risse zu bilden.

So reparieren Sie Fundamentrisse: Umfassender Leitfaden zur Reparatur von Rissen in Ihrem Betonfundament

Risse im Fundament können ein erschreckender Anblick sein. Wenn Sie jedoch wissen, wie Sie sie beheben können, können Sie Zeit, Geld und Sorgen sparen.

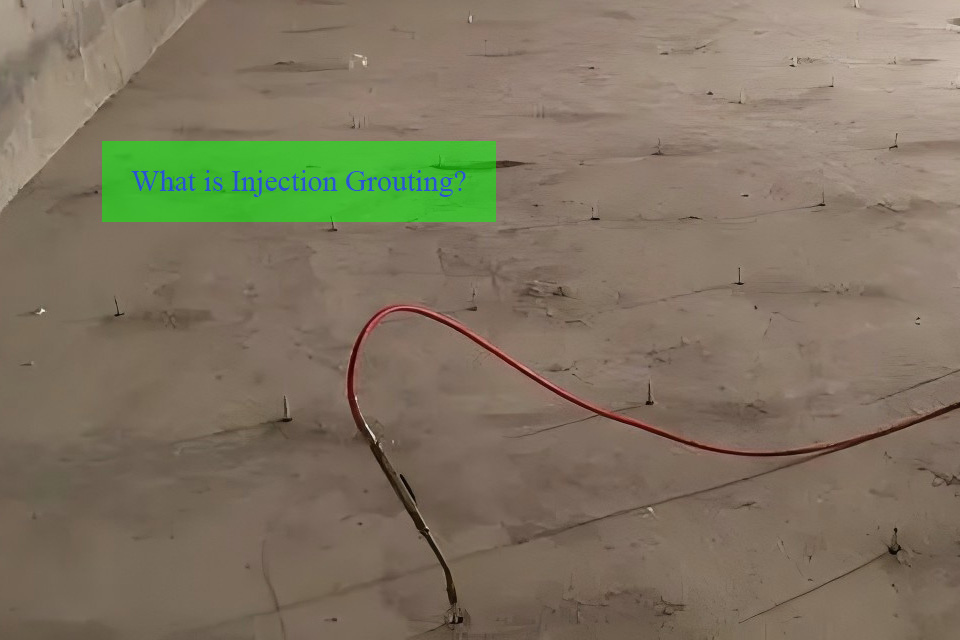

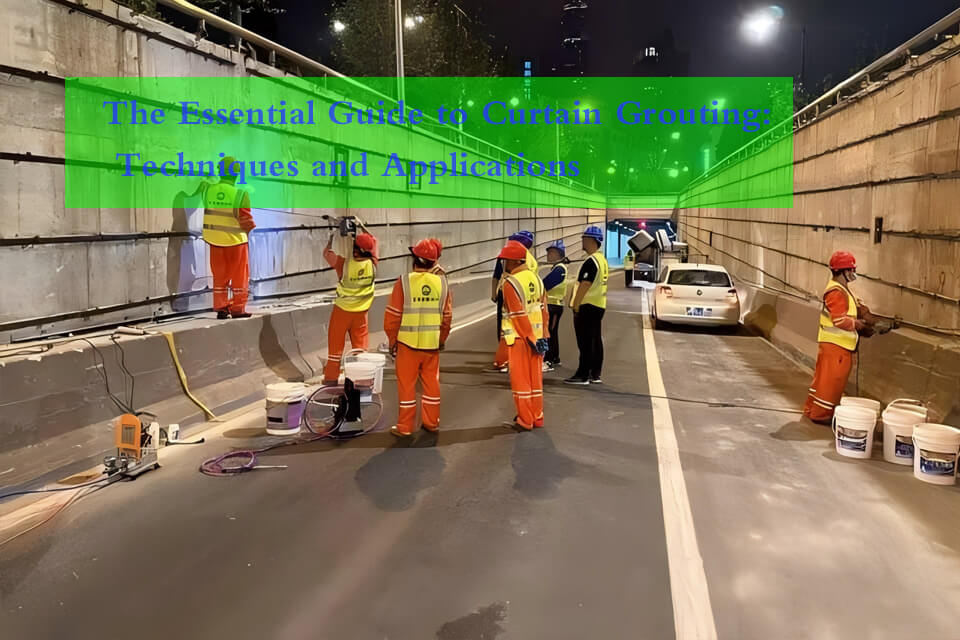

Chemisches Verpressen zur Bodenstabilisierung: Ein vollständiger Leitfaden zum Verfahren und den Vorteilen

Chemisches Injizieren ist eine wirksame Methode zur Bodenstabilisierung und Verstärkung von Strukturen im Hoch- und Tiefbau.