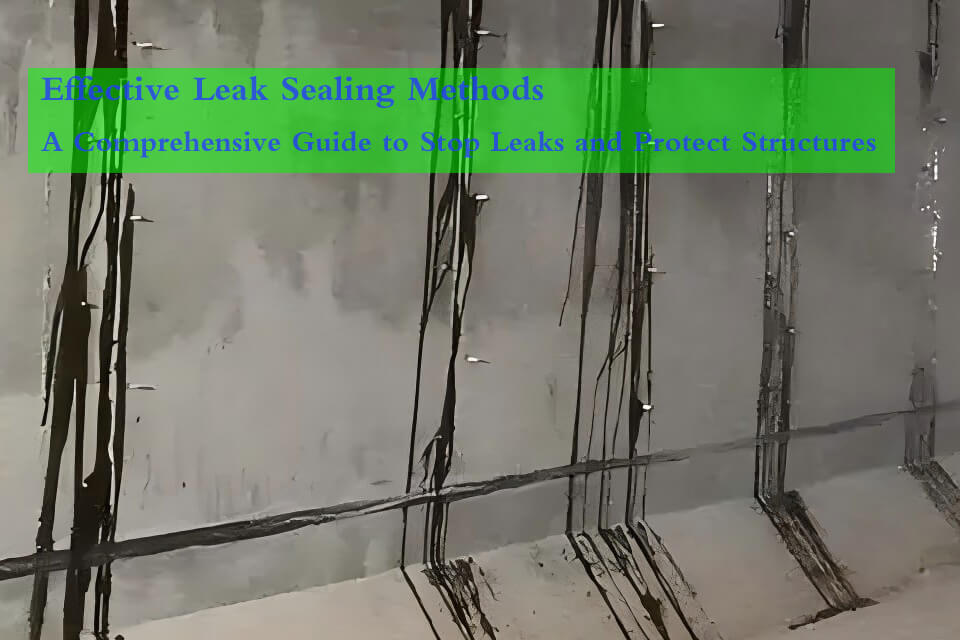

Effektive Methoden zum Abdichten von Lecks: Ein umfassender Leitfaden zum Stoppen von Lecks und Schützen von Strukturen

Lecks können in den unterschiedlichsten Umgebungen auftreten, von gewerblich genutzten Gebäuden über Wohnhäuser bis hin zu Industrieanlagen.

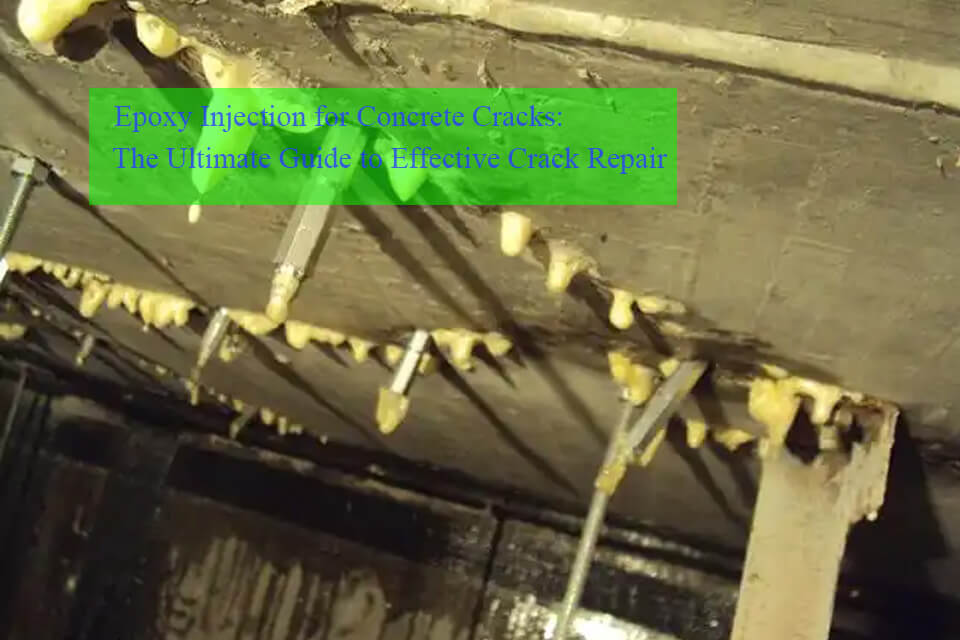

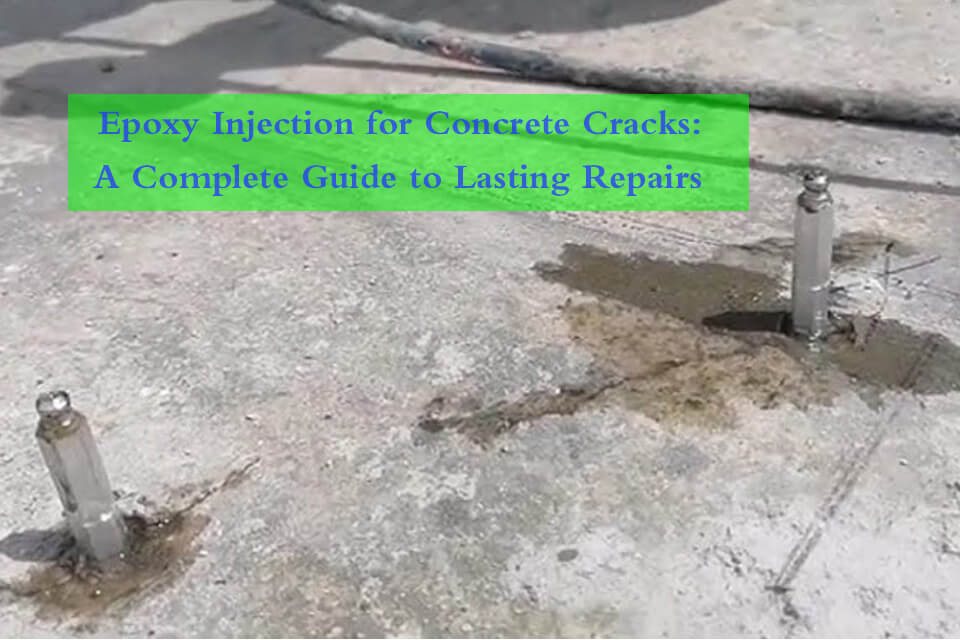

Was ist ein Injektionspacker?

Injektionspacker sind im Bau- und Instandhaltungssektor unverzichtbare Werkzeuge, die zur Lösung kritischer Probleme im Zusammenhang mit der Abdichtung und Wasserdichtigkeit entwickelt wurden.

Wie finde ich heraus, welche Schmiernippelgröße ich benötige?

Schmiernippel sind kleine, aber wichtige Komponenten bei der Maschinenwartung. Sie tragen dazu bei, dass die Anlage reibungslos läuft, indem sie das Fett an die wichtigen Teile bringen.