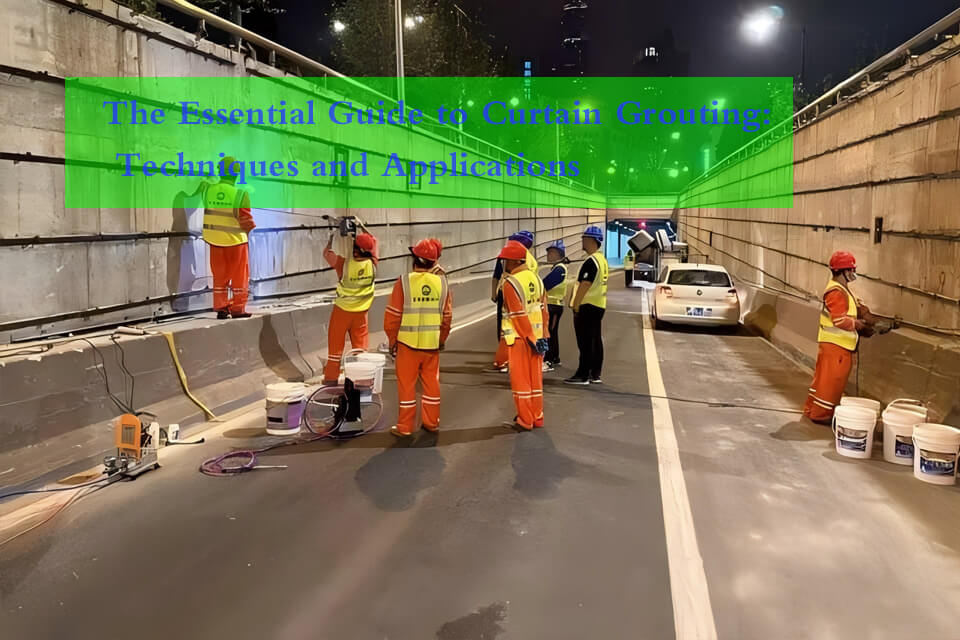

Der grundlegende Leitfaden zum Verfugen von Vorhängen: Techniken und Anwendungen

Das Vorhangverpressen ist eine revolutionäre Technik in der Bauindustrie und besonders wichtig für die Verhinderung von Leckagen und die Verstärkung von Strukturen.

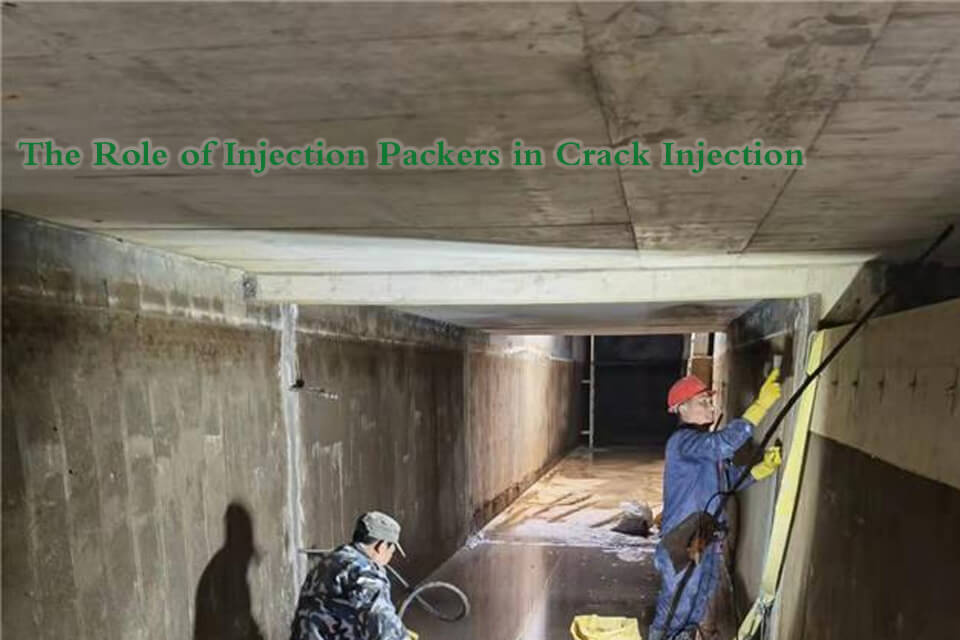

Die Rolle von Injektionspackern bei der Rissinjektion und Strukturreparatur

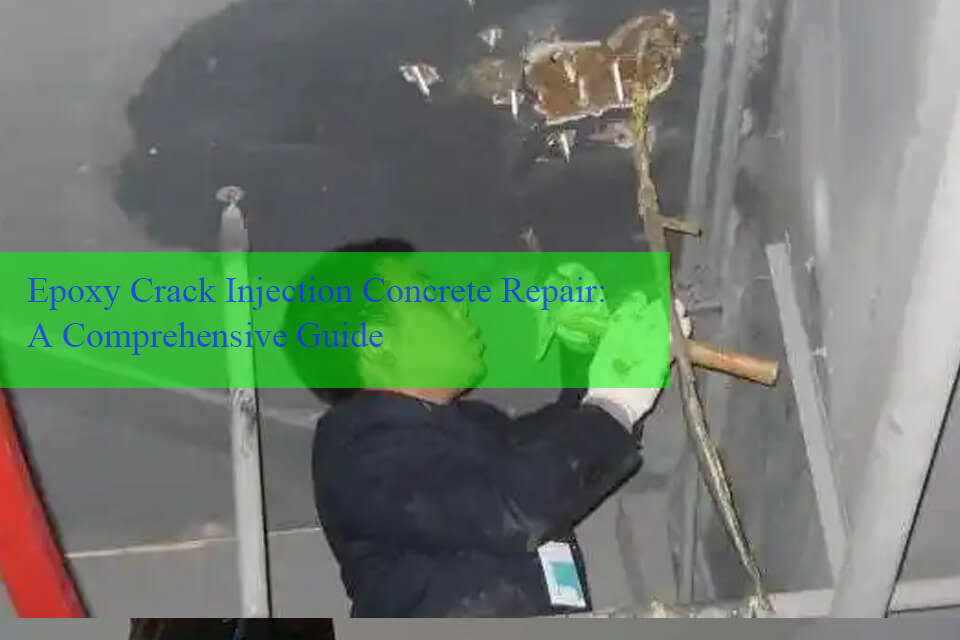

Die Rissinjektion ist eine wichtige Methode zur Wiederherstellung und Verstärkung von Betonstrukturen. Dabei wird ein chemischer Klebstoff oder Harz in die Risse eines Fundaments, einer Platte oder einer Wand injiziert, um sie abzudichten und die strukturelle Integrität wiederherzustellen.

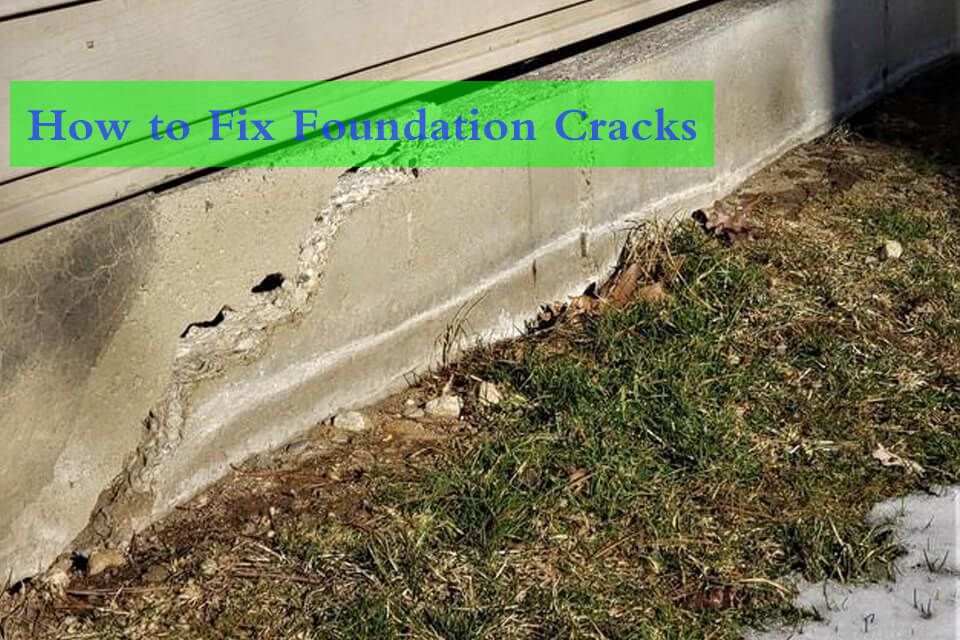

So reparieren Sie Risse im Fundament: Eine umfassende Anleitung

Risse im Fundament können die strukturelle Integrität jedes Gebäudes gefährden und stellen ein Risiko für Eigentum und Sicherheit dar.