¿Qué es el procedimiento de inyección de lechada? Una guía detallada para reparaciones de hormigón y mampostería

La inyección de lechada es una técnica crucial utilizada en la construcción y el mantenimiento para reparar y reforzar estructuras de hormigón y mampostería.

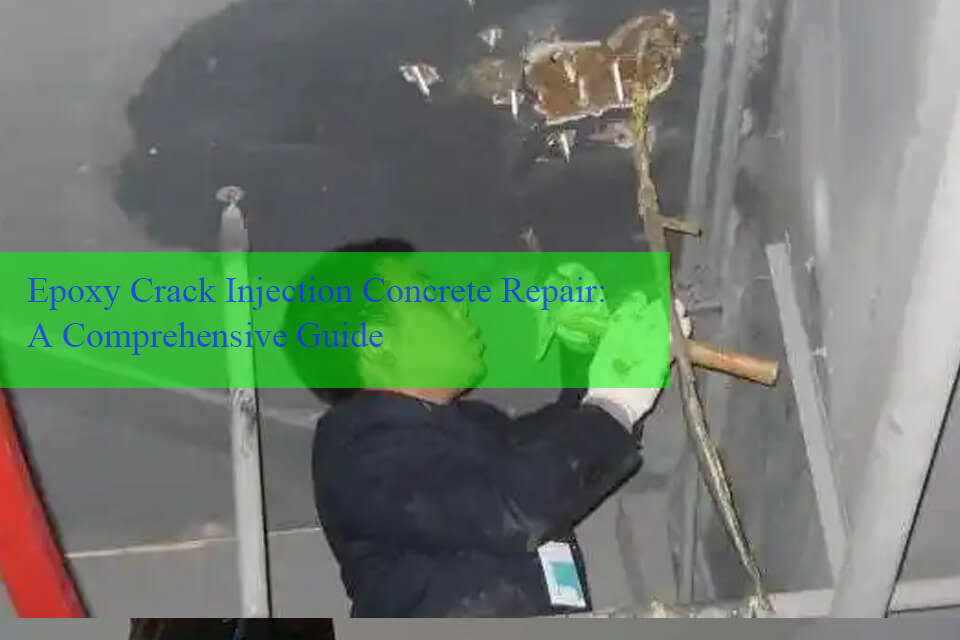

Cómo aplicar epoxi en grietas de hormigón: una guía completa

Las estructuras de hormigón son propensas a agrietarse con el tiempo debido a diversos factores, como el asentamiento natural, los cambios de temperatura y las cargas pesadas.

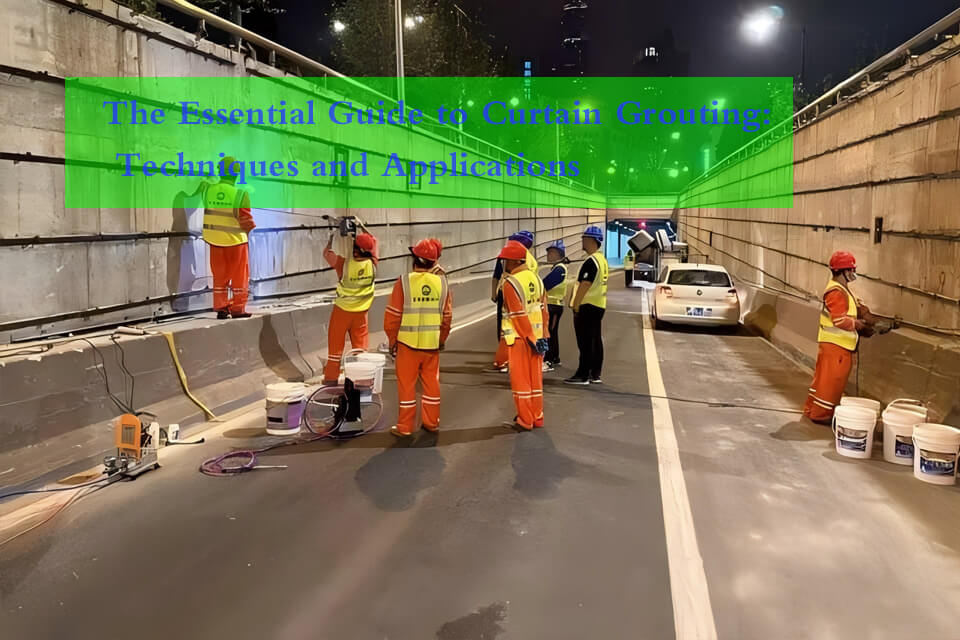

Guía esencial para el rejuntado de cortinas: técnicas y aplicaciones

El relleno de cortina es una técnica revolucionaria en la industria de la construcción, particularmente vital para prevenir fugas y reforzar estructuras.