Engrasadores de cabeza abotonada: esenciales para aplicaciones industriales de construcción, de servicio pesado y a prueba de agua

En el mundo del mantenimiento de maquinaria pesada, garantizar un funcionamiento sin problemas y una larga vida útil es esencial. Un componente clave que ayuda a lograr esto son los engrasadores de cabeza abotonada.

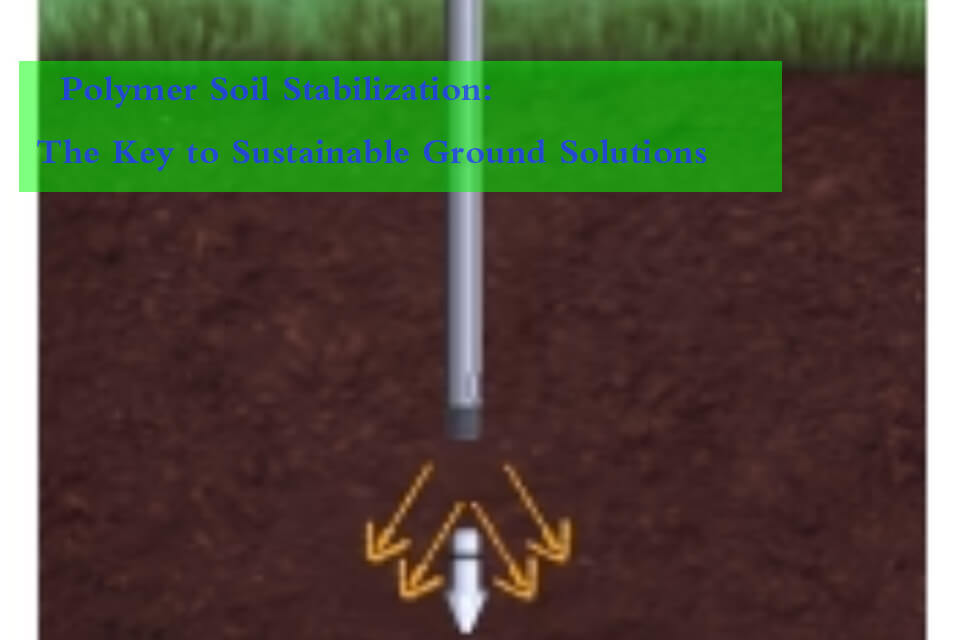

Lanzas de inyección para estabilización de suelos: descripción técnica

Las lanzas de inyección son herramientas esenciales para la estabilización y el refuerzo del suelo, diseñadas para mejorar la integridad estructural del suelo inyectando agentes estabilizadores a profundidades precisas.

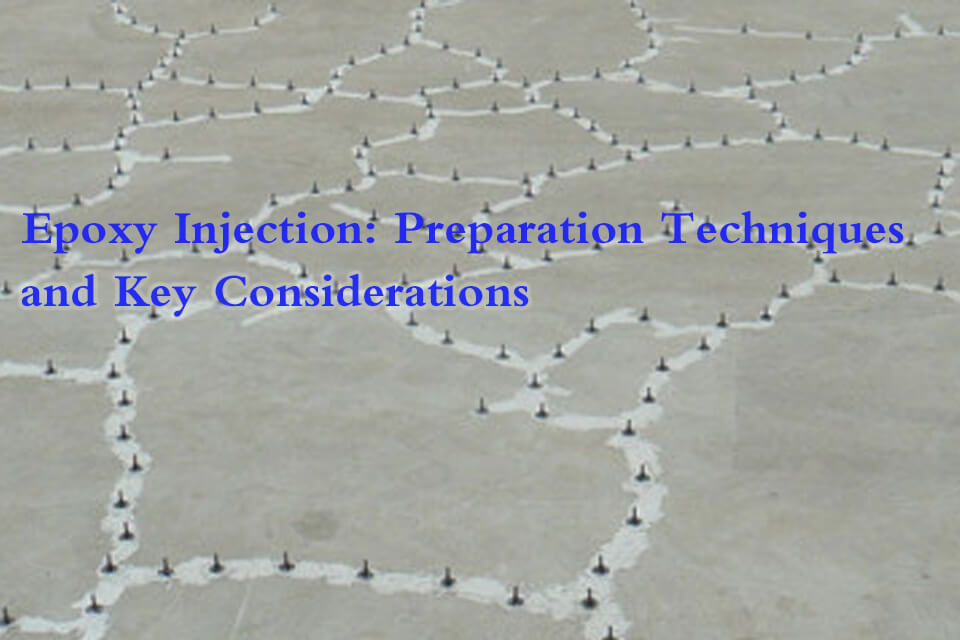

La guía completa sobre el lechado químico: proceso, tipos y beneficios

El injerto químico es una técnica potente y versátil que se utiliza en proyectos de construcción e ingeniería para estabilizar el suelo, controlar el flujo de agua y mejorar la integridad estructural de varios sustratos.