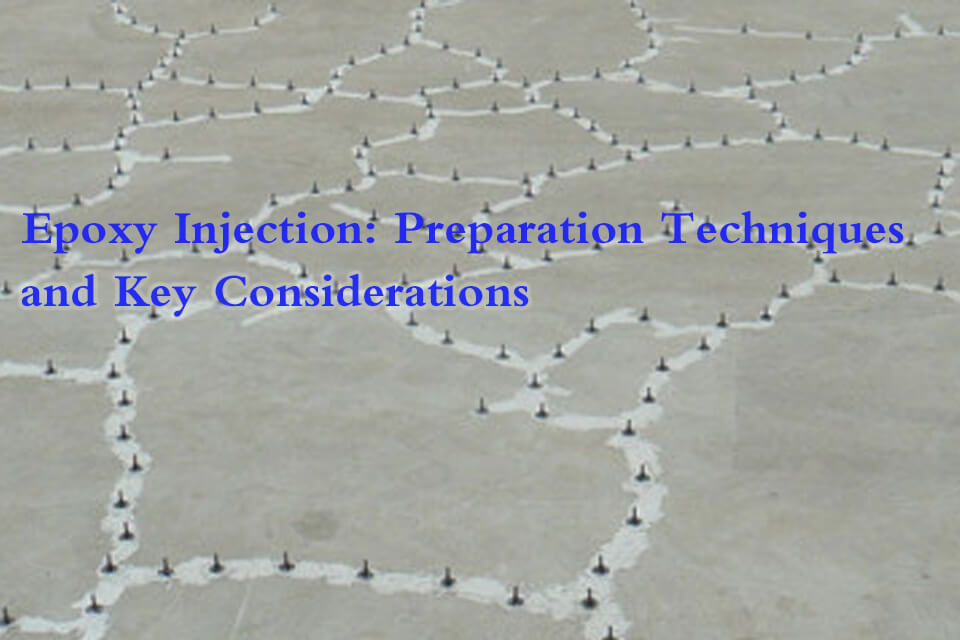

Epoxy-injectie: voorbereidingstechnieken en belangrijke overwegingen

Epoxy-injectie is een geavanceerde techniek die wordt toegepast bij het restaureren van betonconstructies. Hierbij wordt een zeer sterke, laagviskeuze epoxyhars in scheuren aangebracht.

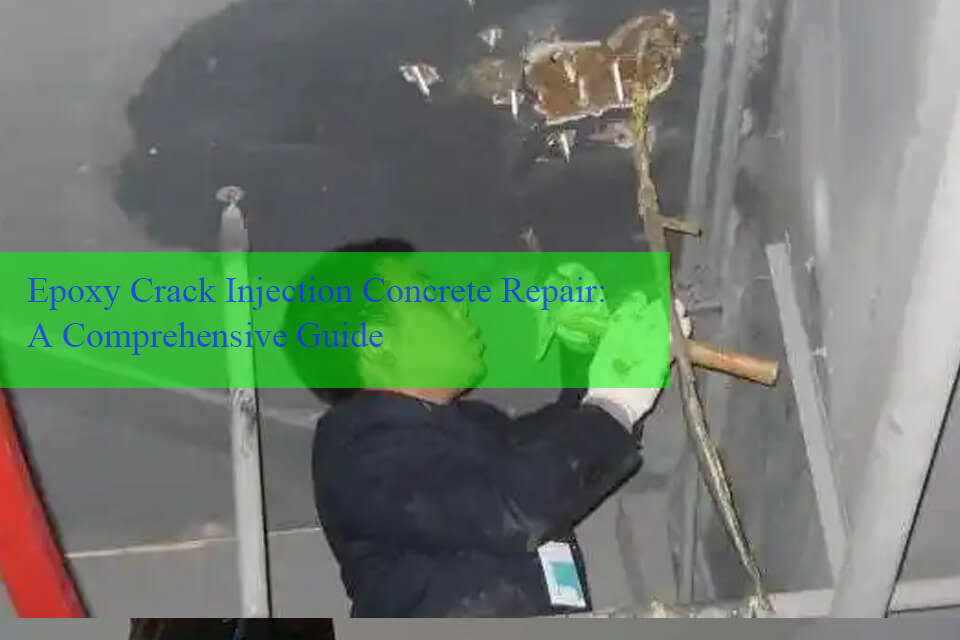

Uitgebreide gids voor het repareren van scheuren in beton met epoxy-injectie

Epoxy-scheurinjectie is een betrouwbare en wetenschappelijk geavanceerde methode voor het repareren van betonconstructies, met name constructies die last hebben van scheuren.

Hoe u scheuren in uw fundering kunt repareren: uitgebreide gids voor het repareren van scheuren in uw betonnen fundering

Scheuren in de fundering kunnen een verontrustend gezicht zijn, maar als u weet hoe u ze kunt aanpakken, bespaart u zichzelf tijd, geld en zorgen.